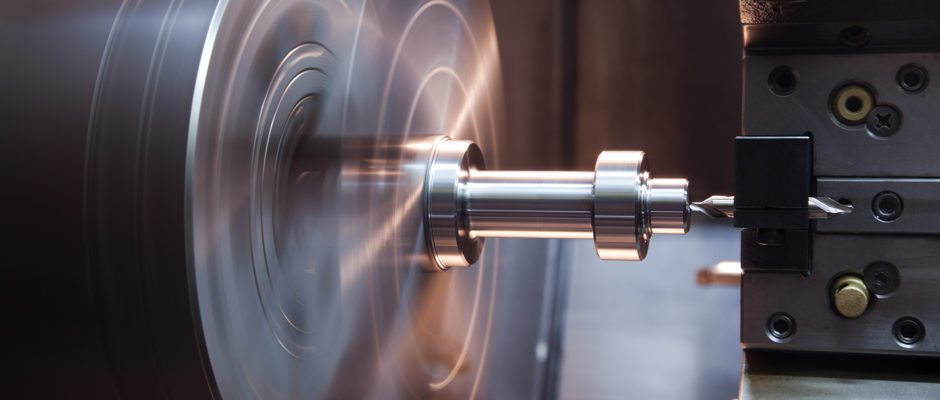

בתהליך עיבוד ייצור, כל שינוי בצורה, גודל, מיקומו ואופיו של אובייקט הייצור, כך שהוא הופך למוצר מוגמר או לתהליך מוצר חצי מוגמר, נקרא תהליך עיבוד מכני.

ניתן לחלק את תהליך העיבוד ליציקה, פרזול, הטבעה, ריתוך, עיבוד שבבי, הרכבה ותהליכים אחרים, תהליך ייצור מכני מתייחס בדרך כלל לחלקים של תהליך העיבוד ותהליך ההרכבה של המכונה.

הניסוח של תהליך עיבוד מכני, חייב לקבוע את חומר העבודה לעבור מספר תהליכים ואת רצף התהליך, רק לרשום את שם התהליך הראשי ורצף העיבוד שלו של התהליך הקצר, המכונה מסלול התהליך.

גיבוש מסלול התהליך הוא לגבש את הפריסה הכוללת של תהליך התהליך, המשימה העיקרית היא לבחור את שיטת העיבוד של כל משטח, לקבוע את סדר העיבוד של כל משטח, ומספר המספר של התהליך כולו. ניסוח מסלול התהליך חייב לפעול לפי עקרונות מסוימים.

עקרונות לשרטוט תוואי התהליך של חלקים מעובדים:

1. נתון עיבוד ראשון: יש לעבד תחילה חלקים בתהליך העיבוד, כמשטח נתון מיצוב, על מנת לספק נתון עדין לעיבוד התהליך העוקב בהקדם האפשרי. זה נקרא "בנצ'מרקינג תחילה".

2. שלב עיבוד מחולק: דרישות איכות העיבוד של פני השטח, מחולקות לשלבי עיבוד, בדרך כלל ניתן לחלק לעיבוד גס, חצי גימור וגימור שלושה שלבים. בעיקר על מנת להבטיח את איכות העיבוד; זה תורם לשימוש רציונלי בציוד; קל לארגן תהליך טיפול בחום; כמו גם להקל על גילוי פגמים ריקים.

3. פנים ראשון אחרי חור: עבור גוף התיבה, סוגר ומוט חיבור וחלקים אחרים צריכים להיות מעובדים חור עיבוד המטוס הראשון. בדרך זו, חור עיבוד מיקום המטוס, להבטיח את דיוק המיקום של המטוס והחור, אלא גם במישור עיבוד החור כדי להביא נוחות.

4. עיבוד גימור: עיבוד גימור משטח ראשי (כגון שחיקה, השחזה, שחיקה עדינה, עיבוד גלגול וכו'), צריך להיות בשלב האחרון של מסלול התהליך, לאחר עיבוד גימור פני השטח ב-Ra0.8 אום למעלה, התנגשות קלה יפגע במשטח, במדינות כמו יפן, גרמניה, לאחר סיום העיבוד, עם פלנלטה, ללא מגע ישיר עם חומר העבודה או חפצים אחרים עם היד, כדי להגן על משטחים מוגמרים מפני נזק עקב שינוע והתקנה בין תהליכים.

עקרונות נוספים לשרטוט תוואי התהליך של חלקים מעובדים:

האמור לעיל הוא המצב הכללי של הסדר התהליך. במקרים מסוימים ניתן לטפל על פי העקרונות הבאים.

(1) על מנת להבטיח את דיוק העיבוד, עיבוד גס וגימור מבוצע בצורה הטובה ביותר בנפרד. בגלל עיבוד גס, כמות החיתוך גדולה, לחומר על ידי כוח חיתוך, כוח הידוק, חום ומשטח עיבוד יש תופעת התקשות עבודה משמעותית יותר, יש לחץ פנימי גדול של חומר העבודה, אם העיבוד הגס והגס מתמשך, הדיוק של חלקי הגימור יאבד במהירות בגלל הפיזור מחדש של הלחץ. עבור חלקים מסוימים עם דיוק עיבוד גבוה. לאחר עיבוד גס ולפני הגמר, יש לארגן חישול או תהליך יישון בטמפרטורה נמוכה כדי למנוע מתח פנימי.

(2) תהליך טיפול בחום מסודר לעתים קרובות בתהליך העיבוד המכני. המיקומים של תהליכי טיפול בחום מסודרים באופן הבא: על מנת לשפר את יכולת העיבוד של מתכות, כגון חישול, נרמול, מרווה וטמפרור וכו' מסודרים בדרך כלל לפני העיבוד. להעלמת מתח פנימי, כגון טיפול הזדקנות, טיפול מרווה ומזג, סידורים כלליים לאחר עיבוד גס, לפני סיום. על מנת לשפר את המאפיינים המכניים של חלקים, כגון קרבוריזציה, מרווה, מזג וכו', מסודרים בדרך כלל לאחר עיבוד מכני. אם טיפול בחום לאחר עיוות גדול יותר, חייב גם לארגן את תהליך העיבוד הסופי.

(3) בחירה סבירה של ציוד. עיבוד גס נועד בעיקר לחתוך את רוב קצבת העיבוד, אינו מצריך דיוק עיבוד גבוה יותר, ולכן עיבוד גס צריך להיות בהספק גדול יותר, הדיוק אינו גבוה מדי במכונה, תהליך הגימור דורש מכונת דיוק גבוהה יותר עיבוד. עיבוד גס וגימור מעובד בכלי מכונות שונים, אשר לא רק יכולים לתת משחק מלא ליכולת הציוד, אלא גם להאריך את חיי השירות של כלי מכונות מדויקים.

בעת שרטוט תהליך עיבוד החלקים, בשל סוגי הייצור השונים של חלקים, שיטת ההוספה, ציוד כלי מכונות, כלי מדידה הידוק, ריקים ודרישות טכניות לעובדים שונות מאוד.

זמן פרסום: 23 באוגוסט 2021